一次性手术耗材净化车间设备定制与焊接工艺方案分析

一、核心设备定制能力与工艺覆盖范围

-

设备定制与工艺整合

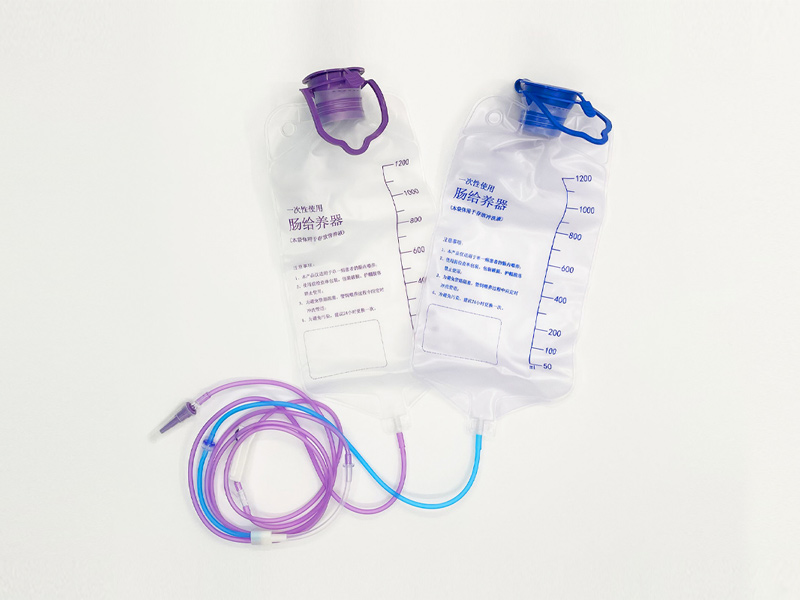

提供净化车间设备定制服务,涵盖从营养液袋、喂食袋、生物药袋到引流袋、废液收集袋的全流程生产设备。其技术亮点在于支持导管或双面膜的一次成型高周波工艺,通过定制化设备实现耗材结构的高精度集成,减少人工组装环节,降低污染风险。例如,引流袋与导管的复合成型工艺可避免传统焊接导致的密封性隐患,提升产品合格率。 -

焊接工艺的全面性

焊接技术覆盖热塑性材料(如PVC、TPU)的高频焊接、超声波焊接,以及多层复合结构的激光焊接。针对不同耗材特性,可提供差异化方案:- 营养液袋:采用高周波焊接实现袋体与输液口的无渗漏连接,焊接强度满足高压灭菌要求;

- 生物药袋:通过激光焊接实现多层膜的层间融合,确保药物相容性;

- 引流袋:超声波焊接技术用于导管与袋体的连接,避免高温导致的材料变形。

二、技术验证与合规性保障

-

全厂设备验证工艺

提供从设备安装确认(IQ)、运行确认(OQ)到性能确认(PQ)的全流程验证服务,确保设备符合ISO 13485医疗器械质量管理体系及GMP规范。例如,通过模拟生产喂食袋测试验证焊接设备的温度均匀性、压力稳定性,确保焊接参数与工艺规程一致。 -

焊接工艺验证方法

采用基于风险管理的验证策略,对关键工艺参数(如焊接温度、时间、压力)进行DOE实验设计,确定操作窗口。例如,针对双面膜焊接,通过拉伸试验验证焊缝强度,确保其≥母材强度的80%;通过微生物挑战试验验证密封性,确保喂食袋无菌屏障完整性。

三、技术实施路径与优势

- 定制化设备开发流程

- 需求分析:根据耗材结构(如单层/多层袋体、导管直径)定义设备功能需求;

- 方案设计:采用模块化设计理念,集成焊接、裁切、检测等功能单元;

- 原型测试:通过3D打印制作设备原型,验证焊接工装与耗材的匹配性;

- 量产优化:根据试生产数据调整设备参数,例如焊接头压力分布、高频发生器功率曲线。

四、行业应用案例与数据支撑

-

某生物药袋项目

通过定制高周波焊接设备,实现五层共挤膜的层间焊接,焊缝透光率≤5%(行业标准≤10%),药液残留量降低至0.02mL(原工艺0.1mL)。 -

引流袋产能提升案例

采用高周波焊接替代传统热合工艺后,单线产能从8000件/班提升至15000件/班,焊接废品率从3.2%降至0.8%,设备综合效率(OEE)提高至85%。

.jpg)