净化和无菌车间一次性手术耗材设备定制

在一次性手术耗材生产中,净化和无菌车间设备的定制需围绕洁净度控制、工艺适配性及合规性展开,以下从核心设备、技术要点及实施路径三方面提供系统性方案:

一、核心设备定制方向

- 空气净化系统

- 三级过滤+正压控制:采用初效(G4)、中效(F8)、高效(HEPA/ULPA)过滤器组合,确保万级/百级洁净度(参照ISO 14644-1标准)。例如,万级车间每立方米空气中≥0.5μm尘埃粒子≤352,000个,需通过高效过滤器实现。

- 气流组织优化:根据车间布局选择单向流(垂直/水平)或非单向流,确保空气由高洁净区向低洁净区定向流动,减少交叉污染。例如,无菌灌装区采用垂直单向流,风速控制在0.36-0.54m/s。

- 围护结构与材料

- 密闭性设计:墙体采用双层彩钢板(内填无机防火材料),接缝处密封处理;地面选用环氧自流平或PVC卷材,转角圆弧过渡,减少微粒积聚。

- 防静电与耐腐蚀:关键区域(如营养液袋生产区)采用防静电地板,设备表面做耐腐蚀涂层,延长使用寿命。

- 工艺专用设备

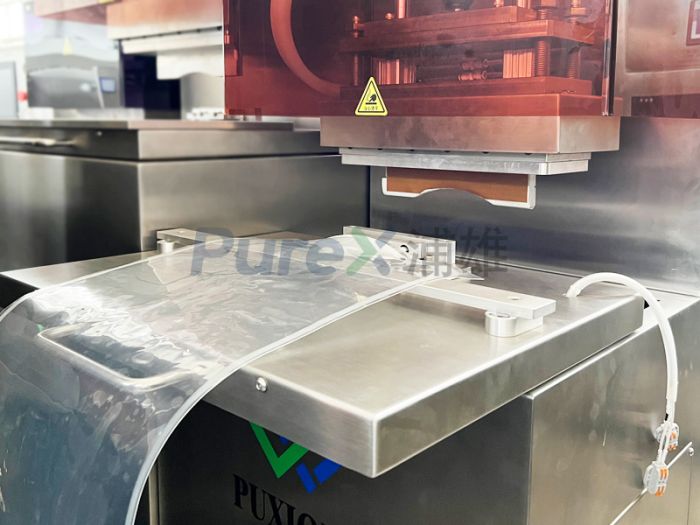

- 一次成型焊接机:针对引流袋、废液收集袋等,定制高频/超声波焊接设备,实现袋体与导管或双面膜的无缝连接,焊接强度≥母材80%。

- 层流罩与RABS系统:在生物药袋灌装区配置层流罩,配合限制进入屏障系统(RABS),降低操作人员对产品的污染风险。

二、技术要点与合规性

- 洁净等级划分

- 根据产品风险等级划分洁净区:

- A级(百级):无菌灌装、直接接触药品的部件组装;

- B级(千级):A级背景区;

- C/D级(万级/十万级):物料准备、包装等辅助区域。

- 根据产品风险等级划分洁净区:

- 人员与物流管理

- 独立通道设计:设置更衣间、缓冲间、风淋室,人员进入前需穿戴无菌服、手套,并通过风淋室去除表面微粒。

- 物流自动化:采用封闭式传递窗或AGV小车运输物料,减少人工干预。

- 环境监控系统

- 实时监测温湿度(18-26℃、45%-65%RH)、压差(相邻区域压差≥10Pa)、尘埃粒子计数及浮游菌浓度。

- 配置报警功能,异常数据自动触发纠正措施(如增加换气次数、启动消毒程序)。

三、实施路径与案例参考

- 定制化设备开发流程

- 需求分析:明确车间面积、洁净等级、工艺流程(如营养液袋需支持导管焊接与灌装一体化);

- 方案设计:采用模块化设计,集成空气净化、焊接、检测等功能单元;

- 量产优化:根据试生产数据调整设备参数(如焊接压力、温度曲线)。

- 行业案例

- 某生物药袋项目:定制高周波焊接设备实现五层共挤膜层间焊接,焊缝透光率≤5%(行业标准≤10%)。

- 引流袋产能提升案例:采用高周波焊接替代传统热合工艺,单线产能从8,000件/班提升至15,000件/班。