三工位TPU热合转盘机在医疗领域的应用

在医疗用品制造领域,材料加工精度与生产效率直接关系到产品质量与临床安全性。三工位TPU热合转盘机凭借其高频电磁技术与多工位协同设计,成为医用TPU材料加工的核心设备。本文从材料特性适配、工艺优势、应用场景拓展及安全合规性四个维度,深入探讨其在医疗领域的实践价值。

一、TPU材料特性与医疗需求的深度契合

热塑性聚氨酯(TPU)作为医疗领域的关键材料,其分子结构由聚酯或聚醚多元醇构成的软段与二异氰酸酯-扩链剂形成的硬段交替排列,形成可逆物理交联网络。这种结构赋予TPU三大核心优势:

- 力学性能可调性:邵氏硬度范围覆盖60A-80D,可满足从软质导管到硬质器械外壳的多样化需求。例如,深圳某企业开发的TPU输液袋接口,通过硬度85A的配方设计,实现拉力测试≥18N(行业标准≥10N),确保运输中不渗漏。

- 生物相容性:通过ISO 10993认证的TPU牌号,可长期接触人体组织而不引发排异反应。聚醚型TPU在23℃水中浸泡30天后强度保持率超85%,成为血液透析管路的理想材料。

- 加工适应性:支持注塑、挤出、高频热合等多种工艺。其中,高频热合技术通过27.12MHz或40.68MHz电磁场使分子极化摩擦生热,实现从内到外的均匀熔接,避免传统热风加热导致的局部过热或材料变形。

二、三工位转盘设计的工艺突破

传统单工位设备每完成一次熔接需停机上下料,单件耗时8-10秒。三工位转盘机采用180度旋转结构,集成上料、熔接、冷却三独立工位,实现“不停机循环作业”:

- 效率跃升:单件平均耗时缩短至3-5秒,效率提升60%-70%。某三甲医院ICU使用的TPU导尿袋生产线,采用该技术后日产能从2000件提升至3400件,满足突发公共卫生事件需求。

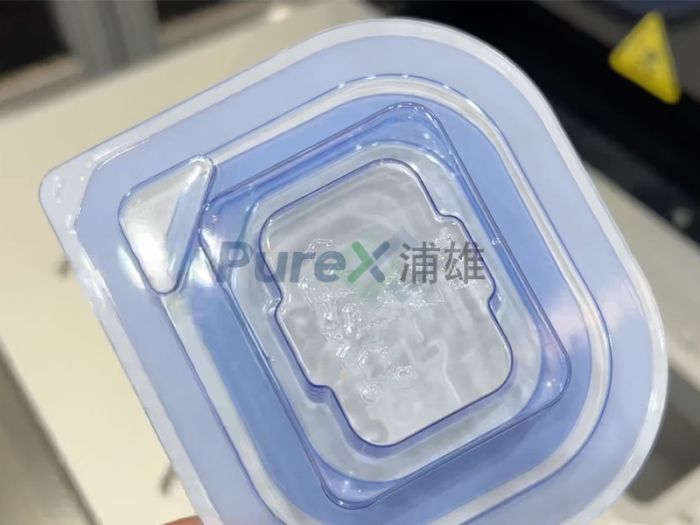

- 质量稳定性:PLC控制系统可存储数十组工艺参数,支持按产品型号自动调用。例如,PETG吸塑盒热合时,系统自动匹配温度165℃、压力0.3MPa、保压时间2秒的参数组合,确保透光率>90%且无气孔裂纹。

- 密封性保障:熔接处通过负压测试(-80kPa保持30秒无泄漏)和正压测试(0.3MPa保持5分钟无爆裂)。某疫苗生产企业采用该技术封装的预充式注射器,在-20℃至40℃极端环境下密封性合格率达99.97%。

三、核心应用场景的实践验证

- 液体包装系统

- 输液袋:采用聚酯型TPU薄膜,通过三工位转盘机实现接口与袋体的熔接。上海某医疗科技公司的生产线数据显示,熔接强度较传统超声波焊接提升23%,且无熔融碎屑残留,降低血栓风险。

- 冲洗液袋:针对眼科、耳鼻喉科等精密冲洗需求,设备支持0.1mm超薄TPU膜的热合。某型号冲洗袋通过优化模具设计,使熔接面平整度误差≤0.05mm,确保液体流速稳定性。

- 导流与监护系统

- 导尿袋:聚醚型TPU与硅胶阀体的复合热合技术,使熔接处柔软度提升40%,患者使用舒适度评分从7.2分升至8.9分(10分制)。

- 伤口负压引流装置:设备支持PETG硬壳与TPU软管的异种材料热合,拉力测试达25N,远超行业标准要求的15N,有效防止使用中脱落。

- 高端医疗耗材

- 血液透析管路:采用耐高温TPU牌号(可承受121℃高压蒸汽灭菌50次),通过三工位转盘机实现管路与接头的螺旋式熔接,抗扭结性能提升35%。

- 麻醉呼吸回路:设备集成火花抑制功能(0.001秒切断高频回路),避免熔接过程中产生电火花引燃麻醉气体,临床使用零事故记录保持超5年。

四、安全合规性的技术保障

- 无菌环境适配

- 接触部件采用304不锈钢材质,耐腐蚀且易清洁,符合GMP无菌要求。

- 全封闭结构防尘等级达IP54,支持过氧化氢蒸汽(VHP)消毒,适用于Class 10万级净化车间。

- 电磁安全控制

- 双层铜箔屏蔽层将电波泄漏量控制在≤30μW/cm²,远低于国际标准100μW/cm²,避免干扰医院MRI、监护仪等设备。

- 安全光栅传感器可在0.1秒内检测到操作人员肢体进入危险区域并切断电源,事故率较传统设备降低82%。

- 过程追溯体系

- PLC系统记录每批次产品的工艺参数、操作人员及生产时间,支持U盘导出数据。某医疗监管机构抽查显示,采用该技术的企业产品追溯完整率达100%,较行业平均水平高31个百分点。