三类医疗器械医用无菌包装机:核心功能、技术特点与合规性解析

一、核心功能:确保无菌性与安全性

三类医疗器械(如植入式心脏起搏器、人工关节、血管支架等)属于高风险产品,其无菌包装需满足以下核心要求:

- 微生物阻隔:包装材料需具备优异的微生物屏障性能,防止外界微生物侵入。

- 无菌保障:通过热封、高频熔接等技术实现密封,确保包装内部无菌环境。

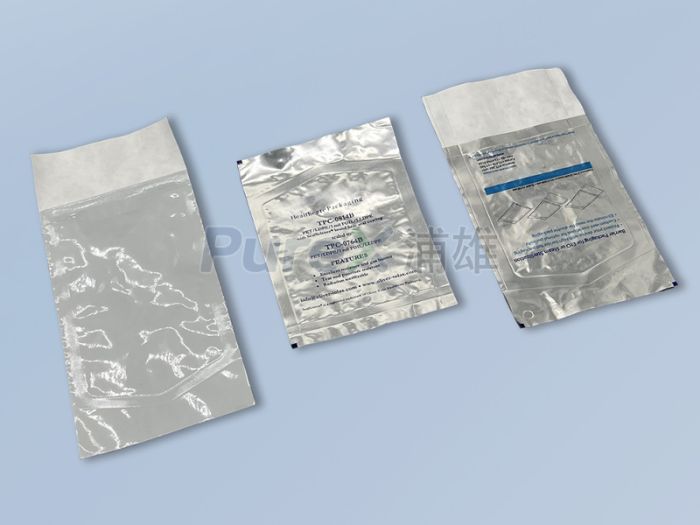

- 材料兼容性:支持多种材料组合,如PETG/PET/PS/PP泡壳与Tyvek(杜邦纸)、铝箔盖材的热合焊接。

- 灭菌工艺适配:兼容环氧乙烷(EO)、辐照、过氧化氢等离子等灭菌方式,确保包装材料在灭菌过程中不降解。

二、技术特点:自动化与精准控制

- 自动化生产流程:

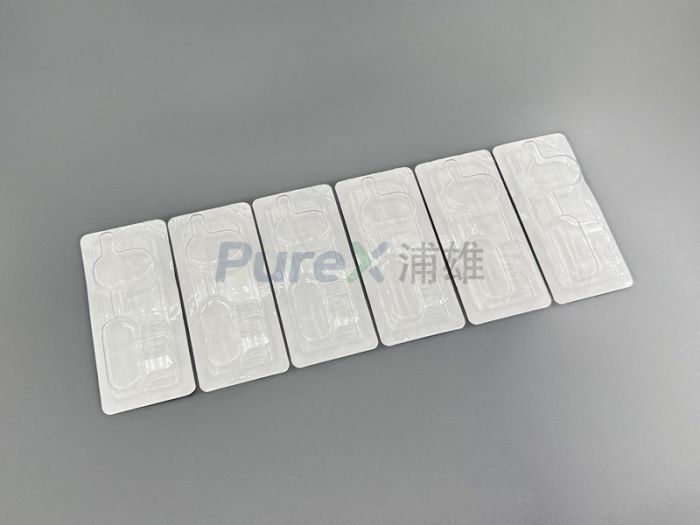

- 吸塑成型:利用真空或压力将塑料薄膜紧贴模具,形成定制化泡罩形状。

- 自动送料与定位:通过机械臂或传送带将医疗器械和包装材料精准输送至指定位置。

- 热封技术:采用高频电流或瞬间大电流脉冲加热,结合包材感应阻抗实现封口,确保密封牢固。

- 冷却与输出:封口后快速冷却,防止材料变形,并自动输出成品。

- 温控与压力控制:

- 配备高精度温控系统(如150-250℃宽幅温控),支持不同材料的热封需求。

- 通过压力传感器和伺服电机调整封口压力,确保封口均匀性。

- 模块化设计:

- 支持多规格包装需求,如标准机型处理直径2-80mm吸塑盒,升级款可封装120cm超长器械。

- 抽屉式工作台设计提升单批次处理量(如50件/批),兼容“封装-贴标-称重”一体化作业。

三、合规性:符合国际标准与监管要求

- 标准遵循:

- ISO 11607:包装材料和系统的国际标准,涵盖无菌屏障性能、密封强度等要求。

- ASTM F88:规定封口剥离力测试方法(如≥1.5N/15mm)。

- FDA检测:通过第三方认证,确保材料生物相容性(如USP Class VI标准)和无细胞毒性。

- 洁净控制:

- 空气过滤系统:每小时换气次数达25次,配合正压防护结构,确保工作区尘埃粒子数≤350万级(10万级标准)。

- 层流罩选配:实现局部1万级洁净环境,降低交叉污染风险。

- 安全设计:

- 过热保护:当热封温度超过设定值2℃时,设备自动停机并报警。

- 电源线收纳槽:减少操作区域杂乱,避免污染。

四、应用场景:覆盖全产业链需求

- 医院场景:

- 消毒供应中心:对灭菌后的器械进行密封包装,防止储存和运输污染。

- 手术室:快速封装手术器械,支持高频率无菌操作。

- 牙科诊所/社区卫生站:处理小型器械(如导管、眼科工具),确保基层医疗安全。

- 生产环节:

- 医疗器械生产线:自动化封装植入物、诊断试剂等高风险产品,满足市场准入要求。

- 临床样品分装:与标签打印机、称重仪联动,实现单件8秒处理效率,较传统流程提升60%。

- 运输与储存:

- 通过密封性测试和加速老化试验,确保包装在运输中保持完整性,延长产品保质期。

五、市场趋势:智能化与可持续发展

- 智能化升级:

- 集成数字控制系统,支持生产计数、参数记录、联机打印等功能。

- 通过智能故障诊断系统,提升设备综合效率(如达92%以上)。

- 环保材料应用:

- 探索再生塑料(如工业边角料回收材料)和生物降解材料(如聚乳酸PLA)在包装中的使用。

- 优化包装设计,减少材料浪费,符合绿色医疗趋势。

- 用户需求驱动:

- 60.4%的医护人员偏好成形带盖刚性底盘包装,以减少材料磨损和袋角撕开问题。

- 84.4%的护士希望采用双重阻隔灭菌系统,提升无菌保障信心。

.jpg)